Ich hab mal auch wieder was gebaut im Auftrag. Der größte Akku vom Hersteller hat 25Ah.

Anforderung war: maximale Ah und Auslegung auf mindestens 70A Dauerstrom.

13S9P Akkupack mit Samsung 50G Zellen. Ergibt also ca. 44Ah nominell. Insgesamt somit 117 Zellen - eine ganze Menge also.

Mit dem vorhandenen Platz ist es tricky, alles unterzubringen. In der Breite sind maximal 8 Zellen möglich, somit gibt es im Aufbau immer Blöcke wo 2 Zellen hintereinander liegen. Somit wurde das Layout halt 8 Zellen in der Breite und max. 16 Zellen in der Länge.

Sieht dann so aus.

Am Pluspol der Zellen der obligatorische zusätzliche Isolator. Zwischen den Blöcken kam nochmal eine extra Schicht Isolierpapier rein. Sicherheit geht vor.

Als Vorbereitung zum Punktschweißen hab ich hier Hilfslinien angebracht, damit die Ausrichtung der Nickelstreifen optimal gemacht werden kann.

Vorsicht ist die Mutter der Porzellankiste. Daher habe ich beim Punkten auf der zweiten Seite alle andern Zellen abgeklebt. Nickelstreifen wurde ausgerichtet und mit Klebeband fixiert.

Je nach optimaler Anordnung wurde die zweite Lage Nickelstreifen gelegt.

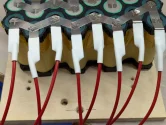

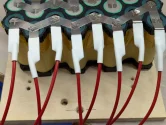

Insgesamt wurden ca. 15mm² Nickelstreifen eingebaut.Anhang anzeigen 176053

Bei den beiden Polen wurden pro Zelle eine Ader mit 1mm² verbaut. Natürlich wurden alle Zellen nochmal verbunden.

Vom Pluspol ging es dann insgesamt mit 2 x 2,5mm² nach vorne zu den Anschlüssen.

Die Lötpunkte für die Balancer Leitungen wurden vorab auf den Nickelstreifen gesetzt, damit beim Anlöten der Balancer Leitungen möglichst wenig thermischer Eintrag erfolgt.

So sehen die dann fertig angelötet aus. Alles wurde mehrfach isoliert und mit Kaptonband fixiert. Über die Balancing Leitungen kam natürlich nochmal eine Schicht von dem guten Isolierpapier.

Bei dem 17S BMS mussten die Leitungen für 13S angepasst werden, daher wurde da die Lötstelle gesetzt.

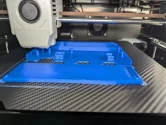

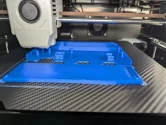

Für das BMS und die Stecker hab ich in Fusion eine Anschlussbox gezeichnet. Nach ein paar Probestücken und Anpassungen erfolgte der Druck in ABS.

Erste Test-Drucke "nur" mit PETG

Ja, den Deckel hats beim Druck etwas verzogen.

Erste Probe obs passt.

Für das BMS wurde eine Halterung integriert.

Das könnte sich ausgehen.

Ohne den XT60 Anschluss ginge es besser. Ist leider die einzige Position wo der hin passte, ohne wo anders im Weg zu sein.

Hier die Belegung der Ladeanschlüsse

Im fertigen Zustand wurde es alles sehr knapp. Nützt nix, der Akku sollte ja auch in das Fach rein passen.

Im Bild rechts ist der zweite Teil der BMS-Halterung aufgelegt. Das Teil wurde dann an den Deckel geklebt.

Der XT60 Stecker erfüllt die Anforderung an Laden mit "mehr" Strom aka 20A.

Die Untersicht der Anschlussbox.

Fertiger Akku in seinem neuen Zuhause.

Anforderung war: maximale Ah und Auslegung auf mindestens 70A Dauerstrom.

13S9P Akkupack mit Samsung 50G Zellen. Ergibt also ca. 44Ah nominell. Insgesamt somit 117 Zellen - eine ganze Menge also.

Mit dem vorhandenen Platz ist es tricky, alles unterzubringen. In der Breite sind maximal 8 Zellen möglich, somit gibt es im Aufbau immer Blöcke wo 2 Zellen hintereinander liegen. Somit wurde das Layout halt 8 Zellen in der Breite und max. 16 Zellen in der Länge.

Sieht dann so aus.

Am Pluspol der Zellen der obligatorische zusätzliche Isolator. Zwischen den Blöcken kam nochmal eine extra Schicht Isolierpapier rein. Sicherheit geht vor.

Als Vorbereitung zum Punktschweißen hab ich hier Hilfslinien angebracht, damit die Ausrichtung der Nickelstreifen optimal gemacht werden kann.

Vorsicht ist die Mutter der Porzellankiste. Daher habe ich beim Punkten auf der zweiten Seite alle andern Zellen abgeklebt. Nickelstreifen wurde ausgerichtet und mit Klebeband fixiert.

Je nach optimaler Anordnung wurde die zweite Lage Nickelstreifen gelegt.

Insgesamt wurden ca. 15mm² Nickelstreifen eingebaut.Anhang anzeigen 176053

Bei den beiden Polen wurden pro Zelle eine Ader mit 1mm² verbaut. Natürlich wurden alle Zellen nochmal verbunden.

Vom Pluspol ging es dann insgesamt mit 2 x 2,5mm² nach vorne zu den Anschlüssen.

Die Lötpunkte für die Balancer Leitungen wurden vorab auf den Nickelstreifen gesetzt, damit beim Anlöten der Balancer Leitungen möglichst wenig thermischer Eintrag erfolgt.

So sehen die dann fertig angelötet aus. Alles wurde mehrfach isoliert und mit Kaptonband fixiert. Über die Balancing Leitungen kam natürlich nochmal eine Schicht von dem guten Isolierpapier.

Bei dem 17S BMS mussten die Leitungen für 13S angepasst werden, daher wurde da die Lötstelle gesetzt.

Für das BMS und die Stecker hab ich in Fusion eine Anschlussbox gezeichnet. Nach ein paar Probestücken und Anpassungen erfolgte der Druck in ABS.

Erste Test-Drucke "nur" mit PETG

Ja, den Deckel hats beim Druck etwas verzogen.

Erste Probe obs passt.

Für das BMS wurde eine Halterung integriert.

Das könnte sich ausgehen.

Ohne den XT60 Anschluss ginge es besser. Ist leider die einzige Position wo der hin passte, ohne wo anders im Weg zu sein.

Hier die Belegung der Ladeanschlüsse

Im fertigen Zustand wurde es alles sehr knapp. Nützt nix, der Akku sollte ja auch in das Fach rein passen.

Im Bild rechts ist der zweite Teil der BMS-Halterung aufgelegt. Das Teil wurde dann an den Deckel geklebt.

Der XT60 Stecker erfüllt die Anforderung an Laden mit "mehr" Strom aka 20A.

Die Untersicht der Anschlussbox.

Fertiger Akku in seinem neuen Zuhause.